.jpg)

X-�� ���� �м�(XRF)�� ��⸦ ����� �м�������μ�, ��Ȯ�� ���� �м� �� ���� �˷����� ���� �÷������ ������ ��ũ���� �� �� �ִ� ������� Ȯ���Ǿ� �ִ�. �� ����� ������ ���� �ӵ��Ӹ� �ƴ϶� �÷� �غ� ���� �䱸������ ���� �ʴٴ� ���̴�. XRF�� �⺻������ �� ������ �ٸ� ����� �ִ�. �ϳ��� ���� �л�(WD-XRF), �� �ϳ��� ������ �л��̴�(ED-XRF). ���������δ� WD-XRF�� ���μ��� ���, ED-XRF�� ��ũ���� �м��뿡(Ư�� ��� �ý���) ���� ���ǰ� �ִ�. ������ �̰��� ���ο� ������ ��ġ�� ���� ��ȭ�� �����. ED-XRF ��ġ�� � ��� ���°��� ���� WD-XRF �ý��۰� ������ ������ Ư���� ������ �� �ְ� �� ���̴�.

.jpg)

�������� X-�� ���� �м�

�ö�ƽ�� ���ó� ������, �ڵ���, ���� �������ٵ� ����, ����, �ϱ� ����� �̸������ �츮�� ��Ȱ, ��� ����� �������� ���ǰ� �ִ�. �ö�ƽ�� Ư���� ���� �ܴ��� �ͺ��� �����Ͽ� ���� ������ �Ϳ� �̸������ ������� ��������� �ſ� �پ��ϴ�.

�̷��� Ư���� ������ ����ῡ ÷������ ȥ�ս�Ŵ���ν� ���� �� �ִ�. �������� ���� ������ �ȿ� ����ִ� ���� ÷���� �� �����Է����� ��� �����ϴ�. ���ɰ��� ������ ���� ���, ������(Fillers) (Ȱ��, ��� �� ��ȸ�� [CaCO3]), ������, �弮...), �ȷ� (��ȫ��(Rutile) �Ǵ� ����(Anatase) [TiO2], ZnO, ZnS, Fe2O3 …), ������ (Ca �� Zn ȥ�չ�, Cul, Kl, KBr...) �� ������ (��� ȭ�չ�, ���� �� �� ���� ������...) ���̴�.

���� �ö�ƽ���� ������� ��ǰ�� ���� ��� �ؼ� ������ �ʿ��� ��찡 ����. ����� �� �� �˷��� ������ ���� �� ���� ���(RoHS)�� Ư�� ���ع��� ��� ���ѿ� ���� ��ħ, ���� �� ���� ���� ���� ��ħ �� ������ �� �� ���� ELV�� ���� ��ħ ���̴�.

X-�� ���� �м�(XRF)�� ��⸦ ����� �м�������μ�, ��Ȯ�� ���� �м� �� ���� �˷����� ���� �÷������ ������ ��ũ���� �� �� �ִ� ������� Ȯ���Ǿ� �ִ�. �� ����� ������ ���� �ӵ��Ӹ� �ƴ϶� �÷� �غ� ���� �䱸������ ���� �ʴٴ� ���̴�.

XRF�� �⺻������ �� ������ �ٸ� ����� �ִ�. �ϳ��� ���� �л�(WD-XRF), �� �ϳ��� ������ �л��̴�(ED-XRF). ���������δ� WD-XRF�� ���μ��� ���, ED-XRF�� ��ũ���� �м��뿡(Ư�� ��� �ý��ۿ�) ���� ���ǰ� �ִ�. ������ �̰��� ���ο� ������ ��ġ�� ���� ��ȭ�� �����. ED-XRF ��ġ�� � ��� ���°��� ���� WD-XRF �ý��۰� ������ ������ Ư���� ������ �� �ְ� �� ���̴�.

.jpg)

����, ED-XRF�� ���� �ٿ��� ����Ӹ� �ƴ϶� �÷��� ���� �� ���Ͽ� ���ؼ��� ������ �ȴ�. ED-XRF ��ġ�� ��뿡�� ����� �� �̸������ �پ��� ������ ��� �ý����� �����ϴ�.

�۾������� � ���ΰ��� ����, �м��� ���� ��Ʈ ���� �÷� ǥ�鿡 ���� ���еȴ�. ���� ���� ��ġ�� �м� ���� ������ �ö�ƽ �÷� ǥ��(��: ����� ����)�� ���ѵǾ�� �ϴ� ��� ���� ����(����) ������ �ִ� �м���(�ֻ��������̰��� �̼� �м�, ����ũ�� XRF)�� �����ϴ�.

���� ���μ��� ��� ���ؼ��� ���������� �� ū �÷� ����(2~10mm)�� �����Ѵ�.

�м� ����

X-�� ���� �м��� �� ���� ���� �ȿ� ���Ե� ���� �ٸ� ȭ�й����� �ĺ��ϰ� �� ������ ���� �����ϴ� �м�����̴�. �̸� ���� �ش� ������ ������ Ư�� ��缱 ������ ����Ű���� ����(����)�� �Ǹ� ����Ʈ�� ���� ��ҿ��� �̷��� ������ ���Եȴ�. <�� 1>���� �̸� ���������� �����ش�.

.jpg)

ED-XRF���� �ش� X-�� ���� ��缱�� �ݵ�ü ����⸦ ���� ������ �ǰ� ������, �� ��ȣ�� ���� ����Ʈ������ �� �ָ� ������ �ִ�. <�� 2>���� �̷��� ������ �����ְ� �ִ�. ����Ʈ���� �ִ� ������ �÷��� ���� �� �������� �� ���ȴ�.

�÷� �غ�

��Ȯ�� �м��� ���� �÷� �غ�� �ſ� �߿��ϸ� �м��� ���� ������ ����� ��� ���ؼ��� �÷ᰡ ���� ���� �Ǵ� ���� �������� ������� �縴 ���¿��� �Ѵ�. ���� ������ ��ῡ���� ������ ����� ���� �� �ִµ�, �̴� XRF ��ġ�� �̿��Ͽ� �������� �÷� ǥ���� ���߾��� �÷� ������ �˻��� ��쿡 �����ϴ�.

���� ��ũ���� �м��� ���ؼ��� �÷ᰡ �м� ���� ���� �˰��̳� �и��� �Ǿ� �ִ� ��� ����� �� �ִ�.

.jpg)

<�� 3>�� SPECTRO XEPOS�� ����� ���� ����Ʈ���� �����ش�. �̰��� BCR 680 ������ �˰��� �÷ῡ ���� HAPG ���� ����ü�� �̿��� ���ε�, �� ����� ���� ������ ���� ������� �縴���� �� �� �ִ�. ����Ʈ�� ���� ���̴� �ſ� �����ϰ� �巯���µ� Ư�� S�� Cl ���� ���ڹ�ȣ�� ���� ��ҿ��� �� ��Ȯ�ϰ� �� �� �ִ�.

���� �������� ���� ���� ��缱�� �÷��� ���� ���� ���������� ����� �� �����Ƿ�, �÷��� �β��� ���ڹ�ȣ�� �� ���� ������ �� �м��� ��Ȯ���� �߿��� ������ �Ѵ�. �̰��� �÷Ḧ ���� �˰��̷� �˻��ϵ�, ���� ����� �˻��ϵ�, �縴���� �˻��ϵ� �������. ȿ���� ���߱� ���ؼ���, ��ġ ����Ʈ��� ����Ʈ�����κ��� �ٸ� �Ű�����(�Ĺ� ��� ����)�� �к��ϰų�, �÷��� ������ ������ ���� ������ �к��ϸ� �ȴ�. ��ũ���� �м��� �־��, �� ����� ��ü�� ��ȣ�ϴ�. �� ���μ��� ��� ���ؼ��� ������ ���� �β��� �÷Ḧ �����Ͽ�����ؾ� �Ѵ�.

ȿ���� ������ ����(����) ��缱�� �÷� ��Ʈ����(Matrix)�� ���� �����Ǿ��ٴ� ��ǿ� �ִ�. ����(����) ��缱�� �÷� ������ ���� ������ ���� ��缱�� �÷ῡ������ �����鼭 ������ ���� ���Ѵ�. ���� ��缱�� �� ���� ������ ��缱�̹Ƿ� ���� ��缱���� ȿ���� ����. �÷ῡ�� ������ ���� Io�� �е� p�� ���� �÷ῡ ���� ��� d�� ���� �����ȴ�. ���� ������ μ�� ���� ��缱 �������� ���� �¿�ȴ�. �̷��� �ϸ� ���� ������ ���´�.

I = Io * exp (- μ * p * d)

���� I ���� ���� ������ 63% (1/e) ������ �β��� ���� ������ ��쿡 �Ϲ������� “���� ����”�� ���õ� ���� ���� �� �ִ�. <�� 4>������ “���� ����”�� ���� ���� �����ְ� �ִµ�, �� ���� ���������ʷ� ���� ���� �ٸ� ���� ��ȣ�� ���� ���� �ٸ� ������ ���� ��缱�� ���� 45���� �� ������ ���̴�.

.jpg)

���� <�� 4>���� ���ٽ���, ���� ����� ���� ���̴� ������ ���� ��ȣ�� ������ �¿�ǰ� �ִ�.(�� ��Ȯ���� ���� ����� ������) ������ ���, ���� Na�� ����, �� ������ �Ҽ��� μm ���̿��� ������ٸ� ���� Cd�� �� ���� ������ ��Ʈ���� ������ 2~3cm ������ ���� �ִ� ���̴�.

<�� 5>�� �β��� �ٸ� �� ���� �縴�� SPECTRO XEPOS�� ����� ���� ����Ʈ���� �����ش�. ����Ʈ���� ���̴� Ư�� Br, Pb�� ���� ���ڹ�ȣ�� �� ���� ��ҿ��� ��Ȯ�ϰ� �� �� �ִ�.

�м�

�÷��� ��Ȯ�� �м��� ����, ������ ǥ������ ������ ����� ����Ѵ�. �̷��� ǥ�ؿ��� �� �˷����� ���� �÷�� ������ ��Ʈ������ ���ԵǾ�� �ϸ�, �縴�� ������ ũ��� �β����� �Ѵ�.

.jpg)

������ ������ ���� �Է��� �˻��� ���, ������ �� ������ ���� ���踦 �����ϴ� ������ ���� ���ȴ�. �ش� �÷� ���� �Ǵ� �� ���� �Է������� �ٸ� ���ҵ��� �ش� ���� ���� ���� ������ �� �ִ�. <�� 6>�� 4������ ���� �ٸ� ƼŸ�� �Է��� ���� �ö�ƽ �縴�� SPECTRO XEPOS�� ����� ���� ����Ʈ���� �����ش�.

�̷��� �ö�ƽ�� ��Ʈ���� ���� Ti�� ���� ���� �Ѱ�� 0.1mg/kg �̸��̴�. ��Ÿ �ٸ� �߿��� ��ҿ� ���ؼ��� ���� ���� ���� �Ѱ踦 ���ߴ�.

.jpg)

���� ��쿡, �м��� ������ �� % ���� ���� ��� ������ �ִ�. ���� ���ô� �������� �����ȭ������ ÷���� �����ƹ̵� �ȿ� ������ Cu �м������ �����ش�.

������ ������, XRF �б��踦 ������ �� �ְ�, ����� �������� �Բ� ��Ȯ�� �м��� ���� �� �ִ�.

��Ÿ �ö�ƽ�� �ٸ� ������(��: Ca�� Zn ȥ�չ�, Kl, KBr...)�� �� ������ ������� �м��� �� �ִ�.

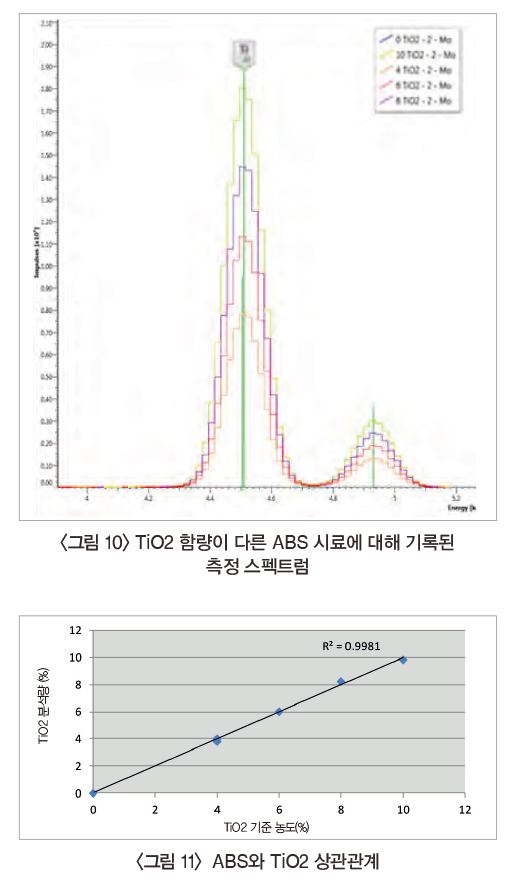

���� ��ȫ��(Rutile) �Ǵ� ����(Anatase) (TiO2), ZnO, ZnS, Fe2O3 ...�� ���� �ȷ��� �Է��� ����Ti, Zn, Fe...�� X-�� ���� �м��� ���� ������ �� �ִ�. <�� 10>�� ABS�� TiO2 �м��� �����ش�. ���� TiO2 �Է��� �Ұ��� ���� ���������� ������ ���� �ִ�. ���� ���� ��� ABS�� �ʷ��� ������ ���, �� ����� ��Ȯ�� ����� �� �� ����.

������ ������, XRF �б��踦 ������ �� �ְ�, ����� �������� �Բ� ��Ȯ�� �м��� ���� �� �ִ�.

�߰����� ���� ��Ұ� ���������� ����� �м��ϴ� ���� �ִ�. ����� ������ ������ ����� ��ġ�Ѵ�. <�� 12>�� ����Ʈ���� ���� �ٸ� ��� �������� ���� ������Ƽ�� �÷��� �������� �����ش�. ������ ������, XRF �б��踦 ������ �� �ְ�, ����� �������� �Բ� ��Ȯ�� �м��� ���� �� �ִ�.

���� ��ũ���� �м�

���� ��ũ���� �м��� ���ؼ���, ������ ����� ������ �ڵ� ��Ʈ���� ������ �̿��� ����� �����ѵ�, �̸� Turbo-Quant����̶�� �θ���.

���ó�, ���� ��ũ���� �м��� �־ ���� �߿��� ���� ���α� �� �ϳ��� ���� ������ ������ ���� �ö�ƽ ��ũ�����̴�.(��: RoHS: 2003�� 1�� 27��, ���� �� ���� ����� Ư�� ���ع��� ��� ���ѿ� ���� ���� ��ȸ �� ����ȸ ��ħ 2002/95/EC, 2011�� 6�� 8��, ���� �� ���� ����� Ư�� ���ع��� ��� ���ѿ� ���� ���� ��ȸ �� ����ȸ ��ħ(������) 2011/65/EU ElectoG, AltfahrzeugV, VerpackV) IEC(IEC 62321-3-1) �� ASTM�� ���� ��������� ����������� ���� ��ũ���� �м��� ���� ������ ���� ������� XRF�� �Ű� �ִ�.

�̸� ���ؼ� Ư���� �߿��� ���� ª�� �м��ð����� �Ѱ� ���� �̴� ������ ����� �������� Ȯ���Ϸ��� ���� ��ҿ� ���� ��������� ���� ���� �Ѱ踦 ���ϴ� ���̴�. <�� 14a>, b, c�� ���� ���� ������ ERM�� RC 680m�� 681m�� ���ϴ� ���� ����Ʈ���� �����ش�.

<ǥ 2>�� SPECTRO XEPOS HE�� ����Ͽ� �÷� �� �� 10���� �м��ð����� �÷� ERM 680m�� 10ȸ �ݺ� ������ ����� �����ش�.

���� �м�

���� �м�(��: �ö�ƽ ǥ���� ���� ����)�� ���� ���� ����(����) ������ ���� ����� �ִ� XRF ��ġ�� ����� �� �ִ�. ����� �÷�� �̵� ������ �÷� ���̺� ���� ���� “��ĵ”�Ѵ�. �� �۾��� �����ϴ� ����, �� 15���� 17�� ���� ���� �̹����� �����ȴ�. �� ����, “������ũ �÷�”�� ����� ����Ǿ���. �˻��� �� ���� �ۼ� �ð� 1.6 x 2.8cm�� �˻� ������ ���� �� ���� �ð��� �� 40���̾���. ���� ����Ʈ���� �� ����� ���� �ð����� ��ϵ� �� ���� ������ �� ��, ���� ������� ���� ���̴� �и�������.

�� �������� ����� ���� ���������� �˻��ϸ� ������ ���� ����� ���� �� �ִ�.

���

������ �ȿ� ������ ���� ����, XRF�� ����� �м� ����� �����Ǿ���.

XRF �м��� ���� �÷Ḧ �غ��� ���� ���� ���� �Ű������� �����ؾ� �Ѵ�. ����� �÷� ���, �÷� ǥ�� ���� �÷� �β��� ���Եȴ�. �м��⸦ ������ ���� ���� �÷� ��Ʈ������ �����ؾ� �Ѵ�. �ùٸ� �м� �ý����� �����ϴ� ���� �м� �۾��� ���� �ٸ���.

�̷� ���� ������ ��쿡�� ��� ���� ������ �������� �ʿ��ϴ�. �б����� ���ش��� ���� ��ҵ��� �÷� �ȿ� ������ ��� �߿��� �� ������(���� ��ħ �� ���� ��) ��ġ�� ����Ʈ����� ����� �� ������ �����ϴ� ���� ���� �����ؾ� �Ѵ�. ������ ���е��� �翬�� ������ ��Ȯ���� ���� �ʼ��̴�.

XRF�� ���μ��� ���� �ܿ���, �÷Ḧ ������ ��ũ�����Ͽ� ���� ������ ������ϴ� �� �����ϴ�. ���� ������ ���� �� ���� �м��� ���ؼ���, ���� ���� ������ ���� �ɼ��� ���� XRF �ý����� �����ϴ�.

���� ǥ������ � XRF �ý����� � ���� ���α��� ���������� �����ְ� �ִ�.

<�ѱ� �� ���� �Ǹſ������� ; ���λ��̾�>

02-540-0551 / www.euroscience.co.kr